Principales fallas y averías en turbinas aeroderivadas

- Autor: ESCUELA ESGEP,

- Lunes 23 Junio de 2025

Las turbinas aeroderivadas se han convertido en una tecnología clave para la generación de energía gracias a su diseño compacto, eficiencia térmica y capacidad de respuesta rápida. Derivadas de motores aeronáuticos adaptados para uso terrestre, estas máquinas operan bajo condiciones extremas de presión, temperatura y velocidad. No obstante, su alta complejidad las hace susceptibles a una variedad de fallas mecánicas, térmicas y electrónicas que pueden comprometer seriamente su funcionamiento. Este artículo analiza las principales averías que afectan a las turbinas aeroderivadas, agrupándolas en categorías según su origen y componente afectado, como el compresor, la cámara de combustión, la turbina de potencia o los sistemas auxiliares. Asimismo, se abordan las causas más frecuentes de estas fallas, entre ellas el mantenimiento deficiente, las condiciones operativas adversas y los errores humanos. Finalmente, se ofrecen recomendaciones prácticas para la implementación de estrategias preventivas y predictivas que garanticen la confiabilidad, seguridad y eficiencia operativa de estos equipos en entornos industriales y energéticos.

Las turbinas aeroderivadas han ganado una posición estratégica en la generación eléctrica y en procesos industriales gracias a su alta eficiencia, diseño compacto y rápida capacidad de arranque. Basadas en tecnología aeronáutica, estas máquinas derivan de motores de avión adaptados para aplicaciones terrestres. A pesar de sus ventajas, como cualquier equipo mecánico de alta velocidad y precisión, son susceptibles a diversas fallas y averías que pueden comprometer su rendimiento y disponibilidad operativa.

Este artículo examina las principales causas de fallas en turbinas aeroderivadas, clasifica los tipos de averías más frecuentes y ofrece recomendaciones para su prevención y diagnóstico oportuno.

1. Clasificación de fallas en turbinas aeroderivadas

Las fallas pueden agruparse en tres grandes categorías:

- Fallas mecánicas: relacionadas con el desgaste o daño de componentes móviles como rodamientos, ejes y álabes.

- Fallas térmicas: producidas por sobrecalentamientos, expansiones irregulares o estrés térmico en materiales sensibles.

- Fallas eléctricas y de control: asociadas a sistemas de automatización, sensores, actuadores o problemas en los sistemas de ignición y control electrónico.

2. Principales componentes afectados por averías

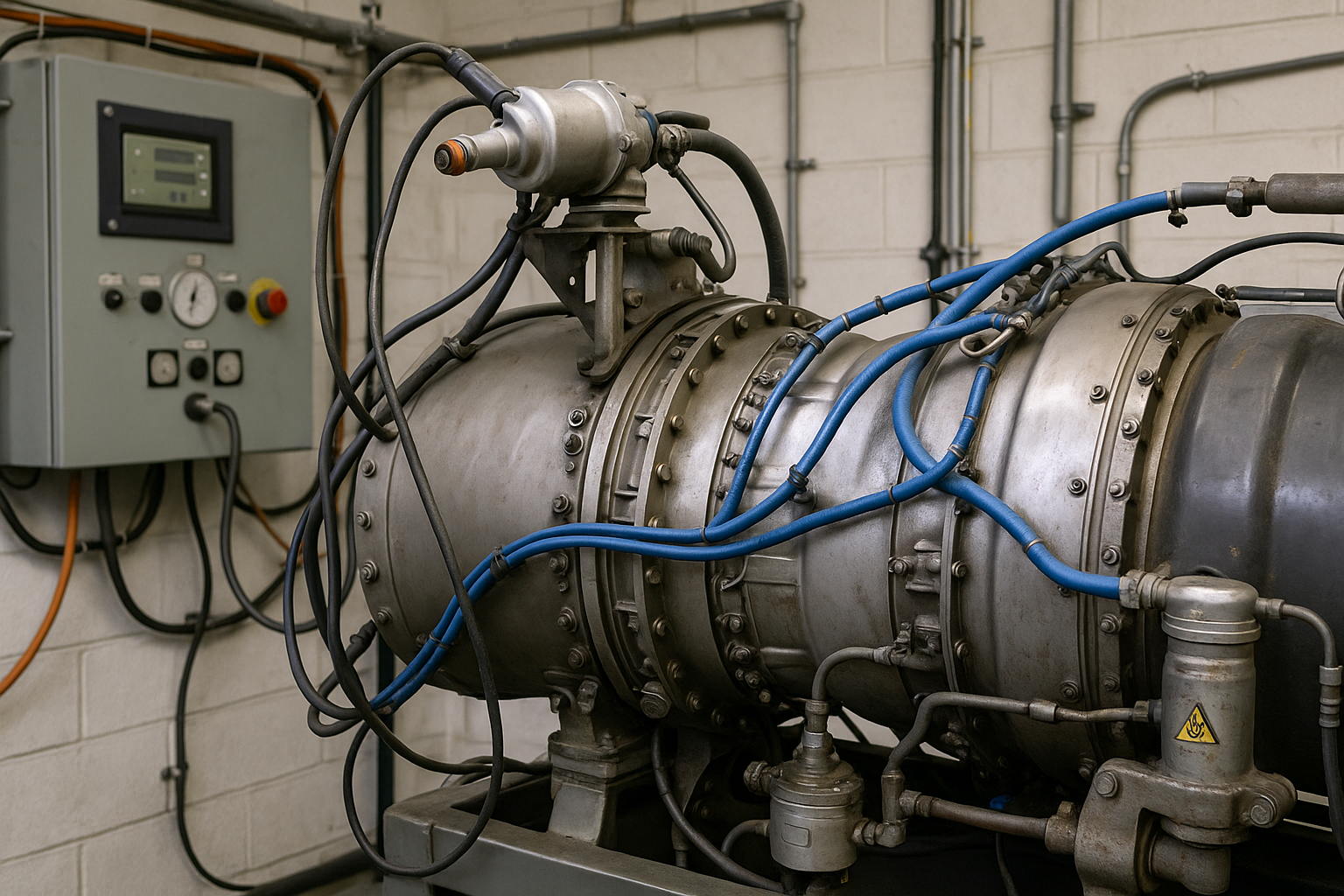

2.1 Compresor

El compresor axial es responsable de comprimir el aire que ingresa al sistema. Sus fallas más comunes incluyen:

- Desbalance de rotor: provocado por acumulación de suciedad o desgaste desigual en los álabes.

- Fouling (ensuciamiento): ingreso de partículas, aceites o contaminantes que reducen la eficiencia del compresor.

- Daños en los álabes: fisuras, erosión o deformaciones por ingestión de objetos extraños (FOD, por sus siglas en inglés).

2.2 Cámara de combustión

Este componente está sometido a altas temperaturas y presiones. Las fallas frecuentes son:

- Desgaste térmico: causado por ciclos repetidos de encendido y apagado.

- Fisuras en revestimientos cerámicos o metálicos: debido a fluctuaciones térmicas bruscas.

- Problemas en inyectores de combustible: como obstrucciones o mala atomización del combustible.

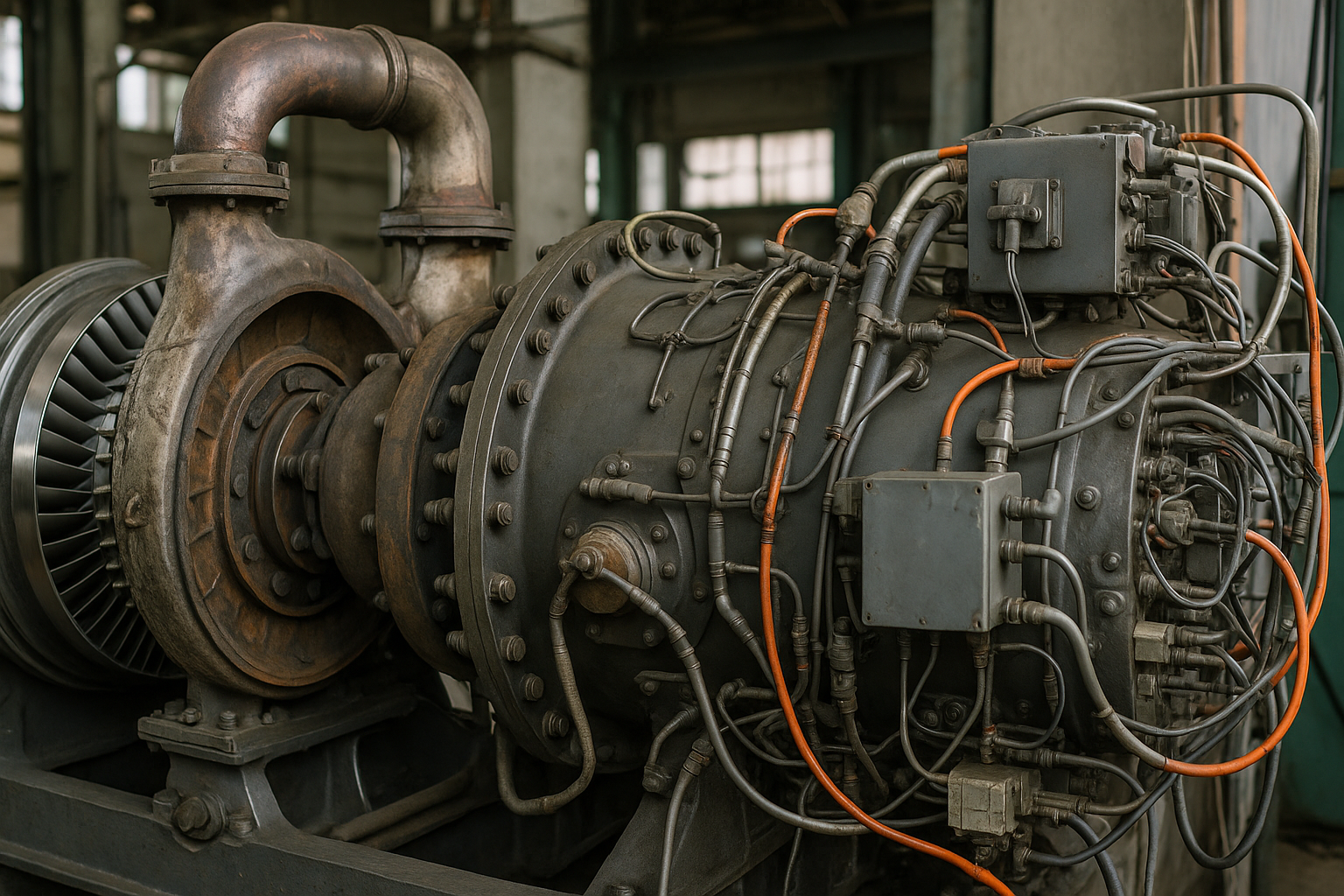

2.3 Turbina de potencia

Las fallas en la turbina pueden tener consecuencias críticas:

- Desprendimiento de álabes: por fatiga de materiales o vibraciones excesivas.

- Erosión o corrosión: especialmente en ambientes húmedos o con presencia de gases contaminantes.

- Sobrevelocidad (overspeed): generada por fallos en el sistema de control o variaciones de carga abruptas.

2.4 Sistema de lubricación

El sistema de lubricación es vital para mantener la operación sin fricción excesiva:

- Fugas de aceite: que pueden derivar en contaminación del sistema o pérdida de presión.

- Degradación del lubricante: por alta temperatura, presencia de humedad o impurezas.

- Fallas en bombas o filtros: que afectan el suministro adecuado de aceite a los rodamientos y engranajes.

3. Fallas en sistemas auxiliares

Además de los componentes principales, los sistemas auxiliares también pueden generar fallas operativas:

- Sistema de encendido: fallos en bujías, módulos de ignición o sensores de llama pueden impedir el arranque.

- Sistema de control y monitoreo: errores en PLCs, software de control, válvulas actuadas o sensores de presión y temperatura.

- Sistemas de enfriamiento: obstrucciones, fugas o pérdida de capacidad que derivan en sobretemperaturas.

4. Causas frecuentes de fallas

Entre las causas más comunes que originan fallas en turbinas aeroderivadas destacan:

- Mantenimiento inadecuado o insuficiente: uso prolongado sin inspecciones, limpieza o cambio de piezas críticas.

- Condiciones operativas extremas: temperaturas muy altas, humedad, polvo o ambiente marino sin protección adecuada.

- Errores humanos: fallos en procedimientos de arranque, ajustes incorrectos o negligencias durante reparaciones.

- Falta de monitoreo predictivo: ausencia de sensores o sistemas de análisis de vibraciones, temperatura o emisiones.

5. Estrategias de prevención y mantenimiento

Una estrategia de mantenimiento proactiva es clave para reducir la incidencia de averías:

- Mantenimiento predictivo: mediante análisis de aceite, inspección boroscópica, monitoreo de vibraciones y termografía infrarroja.

- Planificación de paradas programadas: con revisión de rodamientos, álabes, cámaras de combustión y sistemas electrónicos.

- Capacitación continua: para operadores, técnicos y personal de mantenimiento.

- Actualización de software y componentes electrónicos: especialmente en sistemas de control y protección.

Conclusión

Las turbinas aeroderivadas representan una solución eficiente y flexible para diversas aplicaciones energéticas, pero requieren un alto estándar de monitoreo y mantenimiento para garantizar su confiabilidad. Las fallas en sus componentes, aunque frecuentes bajo condiciones adversas, pueden mitigarse mediante estrategias integrales de mantenimiento, diagnóstico temprano y capacitación técnica. Comprender las causas y consecuencias de cada tipo de avería es fundamental para maximizar la vida útil del equipo, reducir costos operativos y evitar paradas inesperadas.